전자, 광학 및 건축용 유리 부품의 정밀 제조에서 엄격한 드릴링 공차(대개 ±5μm 이내 또는 그보다 더 정밀함)를 달성하는 것은 매우 중요합니다.고정밀 화강암 받침대는 고유한 물리적 특성을 활용하여 드릴링 정확도와 일관성을 향상시키는 획기적인 솔루션으로 부상했습니다. 이 글에서는 화강암 받침대가 유리 드릴링 작업에서 더욱 엄격한 공차 제어를 가능하게 하는 방법을 살펴봅니다.

유리 드릴링에서 공차의 중요한 역할

- 광학 유리 부품빛의 굴절 오류를 방지하기 위해 구멍 공차는 ±2μm 이내여야 합니다.

- 디스플레이 패널터치스크린 기능을 보장하려면 균일한 구멍 간격이 필요합니다.

- 의료기기유체 응용 분야에서는 엄격한 치수 제어를 통해 버(burr)가 없는 구멍을 요구합니다.

기존의 기계 베이스는 진동에 민감하고 열팽창 및 시간이 지남에 따른 마모로 인해 이러한 정밀도를 유지하는 데 어려움을 겪는 경우가 많습니다.

화강암 받침대가 드릴링 정밀도를 향상시키는 방법

1. 뛰어난 진동 감쇠 기능으로 초정밀도 구현

화강암의 조밀한 구조(3,000~3,100kg/m³)와 서로 맞물린 광물 입자는 천연 충격 흡수제 역할을 합니다.

- 진동 감쇠율일반적인 드릴링 주파수(20~50Hz)에서 90% 이상의 정확도를 보입니다.

- 공구 떨림을 줄여 드릴 구멍 주변의 미세 균열을 방지합니다.

- 사례 연구: 화강암 받침대를 사용한 디스플레이 제조업체는 구멍 직경 편차를 ±8μm에서 ±3μm로 줄였습니다.

2. 일관된 허용 오차를 위한 열 안정성

화강암은 열팽창 계수가 낮아(4–8×10⁻⁶/°C) 치수 안정성을 유지합니다.

- 장시간 드릴링 작업 중 열 변형을 최소화합니다.

- ±5°C의 온도 변동이 있는 환경에서도 구멍 위치 정확도를 보장합니다.

- 강철 받침대와 비교했을 때, 화강암은 열로 인한 오차를 60% 감소시킵니다.

3. 장기간 정밀도 유지를 위한 높은 경도

화강암의 모스 경도는 6~7로 금속이나 복합 소재보다 마모에 대한 저항력이 뛰어납니다.

- 장기간 사용에도 표면 평탄도(±0.5μm/m)를 유지합니다.

- 잦은 기계 재보정 필요성을 줄여줍니다.

- 반도체 유리 기판 제조업체는 화강암 받침대를 사용했을 때 공구 마모가 70% 감소했다고 보고했습니다.

4. 공구 경로 정확도를 위한 견고한 기반

정밀하게 연마된 화강암 표면(Ra≤0.1μm)은 이상적인 장착 플랫폼을 제공합니다.

- 드릴링 축의 정밀한 정렬을 가능하게 합니다.

- 기저부 편향으로 인한 위치 오차를 줄여줍니다.

- 구멍의 직각도를 0.01° 이내로 향상시킵니다.

사례 연구: 광학 유리 드릴링 시 화강암 받침대

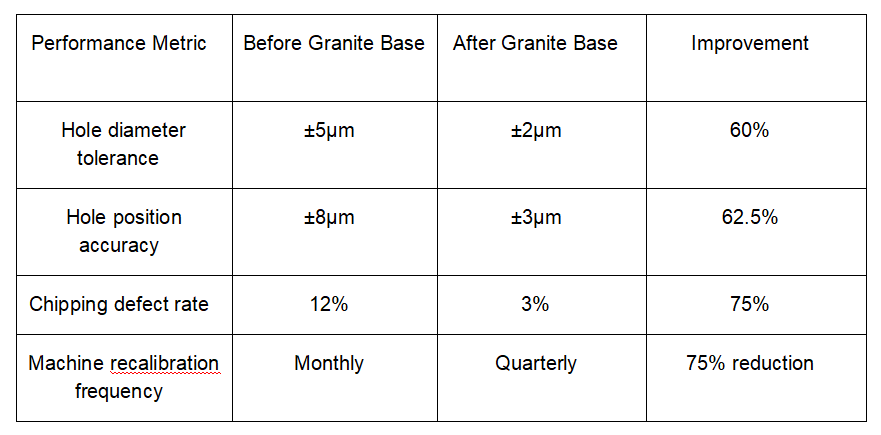

선도적인 광학 부품 제조업체가 CNC 유리 드릴링 머신용 고정밀 화강암 받침대를 ZHHIMG® 제품으로 업그레이드했습니다.

이번 결과는 화강암 받침대가 제조업체들이 고급 광학 부품에 필요한 엄격한 공차를 충족하는 데 어떻게 도움이 되는지 보여줍니다.

SEO 최적화 핵심 요약

- 고정밀 화강암 받침대유리 드릴링에서 ±5μm 또는 그보다 더 정밀한 공차를 달성하는 데 필수적입니다.

- 이러한 소재의 진동 감쇠, 열 안정성 및 내마모성은 정밀 가공의 핵심 과제를 해결하는 데 도움이 됩니다.

- 사례 연구 결과, 홀 정확도가 크게 향상되고 불량률이 감소한 것으로 나타났습니다.

- 광학, 전자, 의료기기 등 엄격한 유리 부품 공차 요구 사항이 있는 산업에 이상적입니다.

고정밀 화강암 받침대를 유리 드릴링 장비에 통합함으로써 제조업체는 정밀도를 높이고 더욱 엄격한 품질 기준을 충족하며 고부가가치 시장에서 경쟁 우위를 확보할 수 있습니다.

게시 시간: 2025년 6월 12일