정밀 제조 분야에서 측정 도구의 정확성과 정밀도는 최종 제품의 품질을 보장하는 데 매우 중요합니다. 좌표 측정기(CMM), 검사 도구 및 다양한 가공 장비의 기반으로 자주 사용되는 화강암 플랫폼은 다양한 하중 조건에서도 정밀도를 유지해야 합니다. 이러한 플랫폼의 하중 지지력은 모든 경우에 적용되는 단일 사양이 아니며, 플랫폼은 예상되는 하중을 견딜 수 있도록 특정 요구 사항을 충족하도록 설계됩니다. 경량 모델부터 고하중 솔루션에 이르기까지 화강암 플랫폼의 설계 차이점을 이해하는 것은 다양한 산업 분야에서 최적의 성능을 발휘하도록 보장하는 데 핵심적인 요소입니다.

화강암 플랫폼은 안정적인 기준면을 제공하는 데 필수적이며, 사용 중 평탄도를 유지하고 변형을 최소화하려면 하중 지지 능력이 매우 중요합니다. 이러한 플랫폼은 용도에 맞는 재료, 구조 및 가공 기술로 설계 및 제작되어야 합니다. 경량 부품을 지지하든 중장비를 지지하든, 장기적인 정확성을 보장하기 위해서는 적절한 설계를 선택하는 것이 중요합니다.

일반적으로 500kg 미만의 경량 화강암 플랫폼은 높은 정밀도와 경량 구조의 균형을 중심으로 설계되었습니다. 이러한 플랫폼은 높은 정확도가 요구되지만 무게를 최소화해야 하는 환경에서 주로 사용됩니다. 석영 함량이 30% 이상인 미세 입자 흑운모 화강암과 같은 재료가 일반적으로 사용됩니다. 이 재료는 2.6~2.7g/cm²의 최적 밀도 범위를 제공하여 강성을 확보하면서 무게를 줄입니다. 1m × 1m 모델의 경우 플랫폼 두께는 일반적으로 50~80mm이며, 하단에는 속이 빈 리브 구조가 적용됩니다. 200~300mm 간격으로 배치되고 폭 30mm, 높이 40mm인 리브는 강도와 무게 감소 사이의 이상적인 균형을 제공하여 견고한 구조물보다 30% 더 가볍습니다. 또한 플랫폼의 고유 공진 주파수는 50Hz 이상으로 진동으로 인한 간섭을 방지하는 데 도움이 됩니다.

이러한 플랫폼의 설계 정밀도 또한 핵심입니다. 작업 표면의 평탄도는 일반적으로 0.005mm/100mm 미만으로 제어되어 중간 정도의 하중에서도 변형이 최소화됩니다. 경량 설계가 특징입니다.화강암 플랫폼이러한 베어링은 광학 기기 조립, 소형 공구 교정 및 플랫폼과의 접촉면이 전체 베어링 면적의 60% 이상을 차지하는 유사한 응용 분야에 일반적으로 사용되어 특정 지점에 과도한 압력이 가해지는 것을 방지합니다.

500kg에서 5000kg에 이르는 중하중 플랫폼은 설계 우선순위가 다릅니다. 높은 정밀도를 유지하면서도 더 큰 하중을 견뎌야 합니다. 이러한 플랫폼에는 일반적으로 장석 함량이 40%~50%인 중립질 화강암이 선호됩니다. 밀도는 2.7~2.8g/cm³로 높아지고, 1m × 2m 모델의 경우 플랫폼 두께는 100~150mm로 두꺼워집니다. 하부에는 격자형 보강 구조가 적용되며, 주 보강재는 50mm, 가로 보강재는 30mm로 100mm × 100mm 격자를 이룹니다. 응력 집중을 줄이기 위해 모서리는 둥글게 처리됩니다. 이러한 격자 구조는 플랫폼의 강도를 유지하고 휨을 최소화합니다.

정밀도를 높이기 위해 이러한 플랫폼에는 일반적으로 고정 장치 설치를 위한 T자형 슬롯(폭 12~16mm)이 있으며, 슬롯 간격은 100mm에서 150mm까지 다양합니다. 슬롯은 플랫폼의 강도를 약화시키지 않도록 배치되며, 하단에서 최소 30mm의 간격을 유지합니다. 설치 시에는 조절 가능한 지지대를 사용하여 하중을 고르게 분산시키며, 평방미터당 4개의 지지점을 통해 하중 편차가 5% 이내로 유지되도록 합니다. 이러한 플랫폼은 일반적으로 좌표 측정기, 중형 금형 검사 및 유사한 용도에 사용되며, 최대 허용 처짐은 플랫폼 길이 L의 10000 이하입니다.

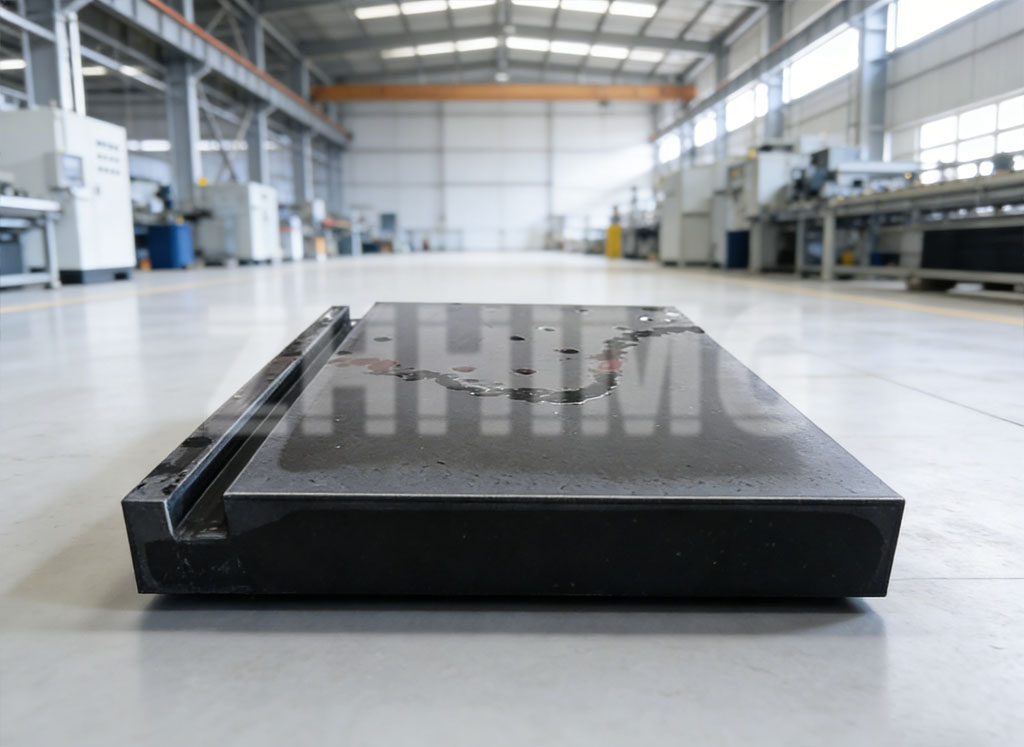

5,000kg 이상의 하중을 견딜 수 있도록 설계된 고하중 플랫폼은 엄청난 무게에도 변형되지 않도록 제작되었습니다. 이 플랫폼은 2mm 이상의 석영 결정이 포함된 조립질 화강암으로 만들어지며, 밀도는 2.8g/cm³를 초과합니다. 이 소재의 압축 강도는 일반적으로 200MPa 이상이며, 2m × 3m 모델의 경우 플랫폼 두께는 200mm에서 300mm 사이입니다. 구조는 견고하며, 두꺼운(두께 50mm) 받침대가 에폭시 수지(전단 강도 ≥ 15MPa)로 접착된 계란형 받침대를 통해 메인 플랫폼에 연결됩니다.

고하중 플랫폼 설치에는 특수한 지반 준비 작업이 필요합니다. 콘크리트 기초는 최소 300mm 두께로 시공해야 하며, Q235 재질의 강판을 매립해야 합니다. 기초와 플랫폼 사이에는 3mm 두께의 클로로프렌 고무층을 사용하여 응력을 균일하게 분산시켜야 합니다. 기초는 최소 0.3MPa의 하중 지지력을 확보해야 합니다. 이러한 플랫폼은 대형 공작기계 검사 및 대형 주조 배치와 같이 장기간에 걸쳐 연간 크리프 변형이 0.002mm 미만으로 유지되어야 하는 용도에 사용됩니다.

다양한 하중 지지 화강암 플랫폼에 대한 시험 기준은 상당히 다릅니다. 경량 플랫폼은 공진이 발생하지 않도록 진동 시험(10~500Hz 스윕 주파수, 진폭 0.1mm)을 거칩니다. 중하중 플랫폼은 정격 용량의 1.2배에 해당하는 정적 하중 시험을 통해 24시간 동안 하중을 가하고 제거한 후 변형이 0.001mm를 넘지 않는지 확인합니다. 고하중 플랫폼은 정격 하중의 80%에서 1,000회 하중-제거 사이클을 반복하여 피로 저항 시험을 실시하고, 침투 탐상 검사를 통해 균열 발생 여부를 검증합니다.

적합한 화강암 작업대를 선택할 때는 용도에 맞는 디자인을 고르는 것이 매우 중요합니다. 높은 정밀도와 높은 하중 지지력이 요구되는 산업 분야에서는 올바른 작업대 디자인을 선택하는 것이 장기적인 성능과 신뢰성을 보장합니다. ZHHIMG는 고객 맞춤형 솔루션의 중요성을 잘 알고 있으며, 다양한 하중 조건에서도 탁월한 정밀도, 안정성, 내구성을 제공하는 다양한 화강암 작업대를 제공합니다.

ZHHIMG는 정밀 가공부터 중장비 검사에 이르기까지 다양한 산업 분야의 요구를 충족하도록 설계된 다양한 화강암 플랫폼을 제공합니다. 당사의 플랫폼은 최고의 품질 기준으로 설계되어 탁월한 성능을 보장하며, 하중 지지 조건에 관계없이 정밀도와 신뢰성을 제공합니다. 혁신과 품질에 대한 당사의 헌신은 시간이 지나도 변함없는 솔루션을 제공하여 고객의 정밀 제조 요구에 이상적인 기반을 제시합니다.

게시 시간: 2025년 12월 22일